Testy odporności sprzętu Raymarine to nie czcze przechwałki. Elektronika zanim trafi do żeglarza, musi wytrzymać wszystkie próby w specjalnie przygotowanych komorach w Centrum Testów Środowiskowych Raymarine.

Żeglarze na wodach polarnych mogą doświadczyć latem temperatur zwykle około -10° C, które mogą spaść do -30° C lub niższych zimą. W takich warunkach posiadanie odpowiedniego sprzętu jest kwestią przetrwania, gdyż niezabezpieczona skóra zamarznie w mniej niż pięć minut. Być świadkiem, jak takie testy są wdrażane, otwiera oczy. Zwiedzanie centrum rozpoczyna się od komór termicznych, w których produkty są wielokrotnie testowane i moczone przez noc, aby zapewnić ich uruchomienie, ponowne uruchomienie i funkcjonowanie w szerokim zakresie temperatur, od -25° C do 55° C, a także przetrwanie przechowywania bez pracy od -30° C do 70° C. Jeśli wrogie środowisko może zrobić tak wiele dla załóg żaglowych, wyobraź sobie, co może zrobić z ich łodziami. Marynarze oczywiście muszą ufać swojemu sprzętowi, niezależnie od natury, losu i okoliczności - dlatego Raymarine nie oszczędza wszystkich swoich urządzeń podczas testów w Centrum Badań Środowiskowych w Fareham.

Aby spełnić i przewyższyć parametry testów IEC 60945 dla urządzeń i systemów do nawigacji morskiej i radiokomunikacji, w obiekcie nie pozostawia się nic przypadkowego. Testowane czynniki obejmują zmiany mocy wejściowej, ekstremalne temperatury i wilgotność, promieniowanie słoneczne, mgłę solną, wodoodporność, wibracje i nieostrożne obchodzenie się z transportem.

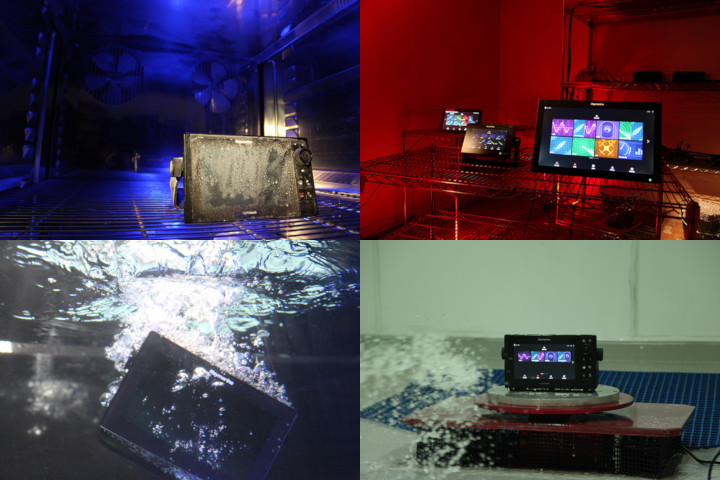

Próby środowiskowe rozpoczyna się w komorach termicznych, gdzie produkty są wielokrotnie testowane i moczone przez noc, by zapewnić ich uruchomienie, ponowny start i funkcjonowanie w szerokim zakresie temperatur, od -25° C do 55° C, a także przetrwanie przechowywania bez pracy od -30° C do 70° C. Następnie urządzenie trafia do komór wilgotnościowych, strefy wnikania wody, dla przeprowadzenia testów IPX6. Urządzenia otrzymują tę ocenę, jeśli są w stanie wytrzymać żmudne testy, których celem jest ocena wodoodporności i / lub pyłoszczelności produktu. Jeden taki test wymaga ciągłego spryskiwania produktów co najmniej 100 litrami wody na minutę z węża pożarowego, przez co najmniej 30 minut oraz by urządzenie działało zarówno podczas testu, jak i po nim. Norma branżowa wymaga pozostawiania produktów w wilgotnej i mżawkowej atmosferze przez pół godziny, ale Raymarine pozostawia je na cały dzień, by odtworzyć rzeczywiste użytkowanie, a testerzy rozkładają produkty na części, by upewnić się, że nie ma w nich wody: kropelka po kropelce wody przez cały okres użytkowania produktu, może stać się przecież z czasem istną powodzią wewnątrz urządzenia.

Nadchodzi czas na testy w komorze mgły solnej, komorze symulującej upały i w komorze wstrząsów, gdzie produkty przechodzą testy wstrząsów i wibracji. Wibracja jest ukrytym wrogiem zarówno elektroniki, jak i konstrukcji mechanicznych. Ciągłe wstrząsanie w różnych częstotliwościach może powodować poluzowanie się mocowania, zmęczenie przewodów i uszkodzenie połączeń lutowniczych, przyczyniając się do awarii sprzętu. Oczywiście testy wibracyjne to nieodłączna część procedury badawczej w Centrum Badań Środowiskowych Raymarine. Zazwyczaj jednak podejście Raymarine wykracza daleko poza standardowe testy IEC 60945. W trafnie nazwanej Komorze Wstrząsów, pionowe i poziome wytrząsarki wykonują przemiatane sinusoidy i testy przebywania, poddając przedmioty działaniu sinusoidalnego tonu w szerokim zakresie częstotliwości. W przypadku znalezienia rezonansu podczas przemiatania testerzy będą mieszkać przy tej częstotliwości przez dwie godziny, by sprawdzić uszkodzenia zmęczeniowe. Standardowy test to 5 Hz-100 Hz, ale Raymarine przesuwa go do 600 Hz, a także wykonuje testy uderzeń i losowych wibracji na podstawie rzeczywistych danych drgań z łodzi klientów.

Pamiętać należy, że do czasu pojawienia się urządzeń w Komorze Wstrząsów są już one mocno sponiewierane testami elementarnymi. Począwszy od komór termicznych i pomieszczeń mokrych, procedury obejmują ciągłe spryskiwanie wodą pod wysokim ciśnieniem i pozostawianie produktów w wilgotnej, mżawkowej atmosferze przez cały dzień: ale testy wnikania wody dopiero mają się zacząć. Następnie pomieszczenie z mgłą solną wystawia produkty na działanie tejże mgły przez dwie godziny: są one później pozostawiane na siedem dni w ciepłej, wilgotnej atmosferze, a proces ten powtarza się cztery razy, co powoduje, że czas trwania testu wynosi 28 długich dni. Uzupełniono go kolejnym trudnym 28-dniowym testem w ciepłej, wilgotnej, słonej atmosferze, by oszacować różne mechanizmy awarii. W pierwszym teście sól i woda mogą ługować się w powłoki i powodować ich pęcherzowienie lub utratę koloru, podczas gdy drugi bada gromadzenie się kryształów soli, co może powodować pękanie tworzyw sztucznych.

… I nawet to nie wystarczy. Kolejne testy IPX7 określają zdolność produktów do wytrzymania zanurzenia na określonej głębokości przez określony czas. Zbiorniki zanurzeniowe służą również do sprawdzania działania przetworników echosondy podczas ich programu testowego. Potem centrum testowe dosłownie podkręca ciepło. Produkty są umieszczane w gorącym pokoju o temperaturze 55° C na potrzeby testów trwałości, dzięki czemu mogą być tam przez miesiące! Wzdłuż podobnych linii, test IR (promieniowanie podczerwone) symuluje działanie słońca w samo południe, by upewnić się, że wyświetlacze nie są zaciemnione i że nie dochodzi do ich uszkodzenia (na przykład poświaty lub wypaczenia filmu na panelu wyświetlacza). Nawet po tym wszystkim produkty muszą jeszcze przejść długą drogę, zanim zostaną przetestowane pod kątem satysfakcji Raymarine…